Etapes pratiques de la mesure avec illustrations

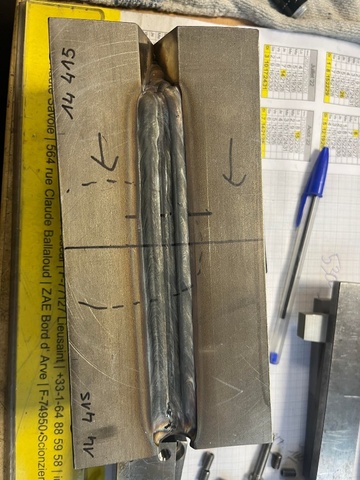

1. Préparation de l’enveloppe

Une pièce sacrificielle est préparée afin d’épouser l’éprouvette autour du plan de découpe pour diminuer les effets de bords.

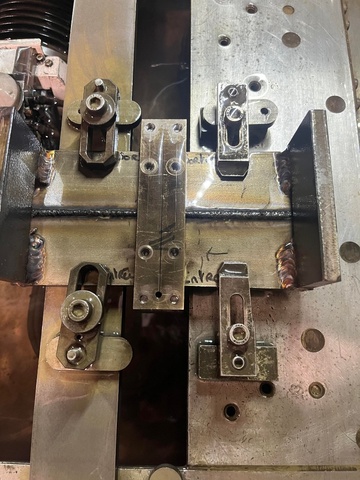

2. Montage et bridage

La pièce été bloquée proche de l’entrée du fil pour garantir de bonnes conditions limites lors de la découpe.

3. Découpe

La machine électroérosion à fil découpe la pièce avec des paramètres particuliers à la méthode du Contour avec un fil de laiton ⌀ 0.25/0.50 mm.

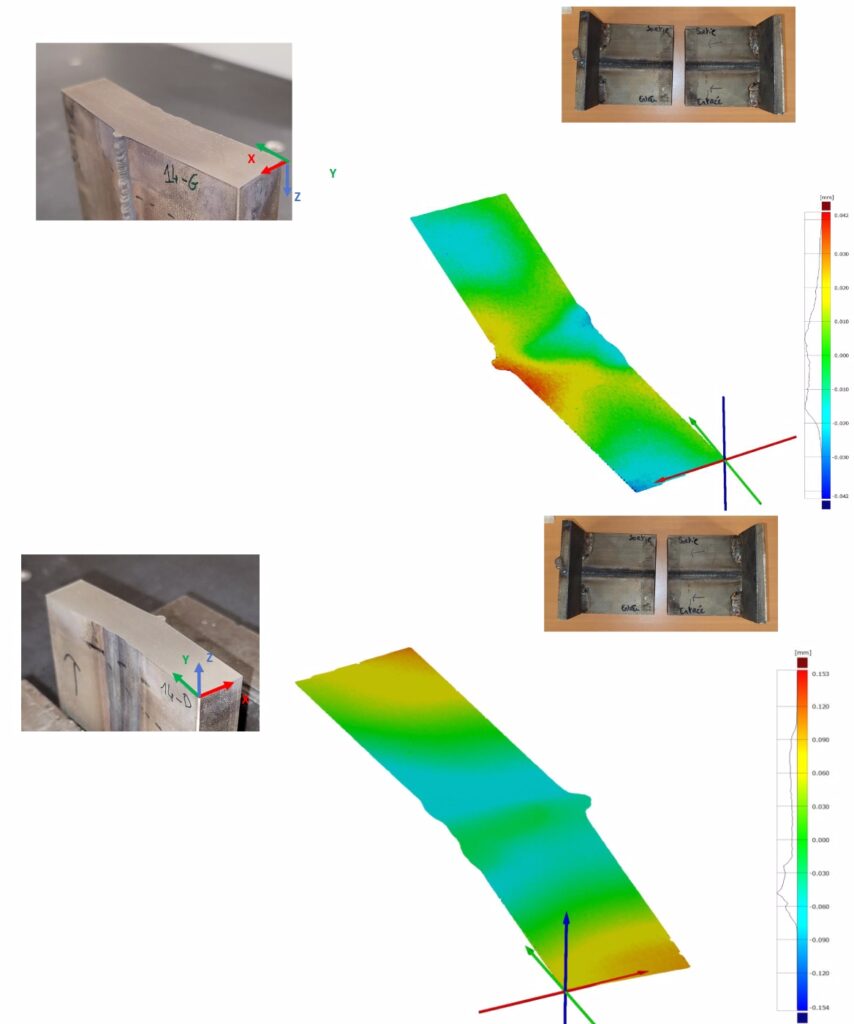

4. Profilométrie

Les déformations longitudinales au plan de découpe sont mesurées pour chaque demi-pièce (la couleur représente la valeur en déformation sur l’image)

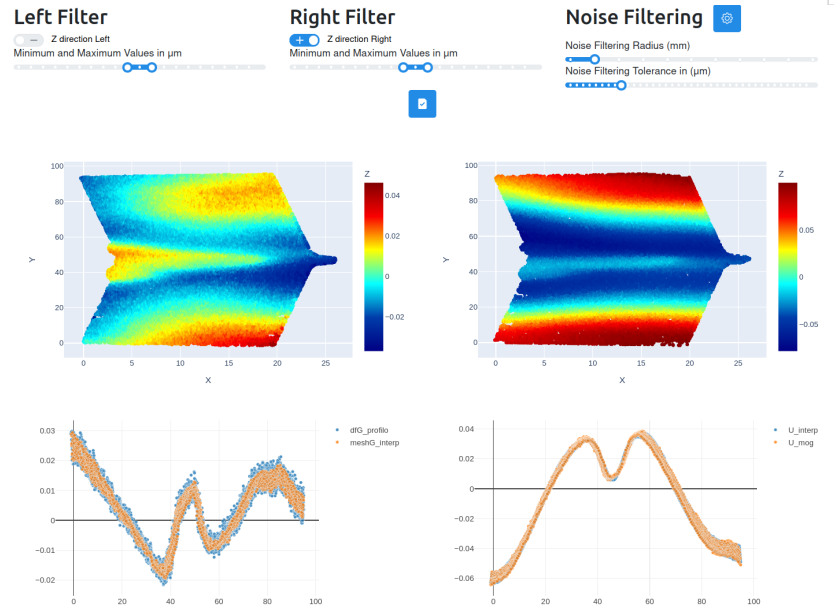

5. Traitement des données

Filtrage manuel et automatique des données brutes expérimentales afin de réduire le bruit (artefacts de découpe, rugosité, rupture de fils).

Afin d’annuler les effets asymétriques liés à la découpe, les déformations des deux demi-pièces sont moyennées sur une même grille qui correspond aux nœuds de la surface du maillage.

Les valeurs de déformation moyennées aux nœuds de la surface du maillage sont interpolées par des fonctions splines (interpolation polynomiales par partie) afin de garantir des gradients acceptables pour la résolution du problème mécanique par éléments finis.

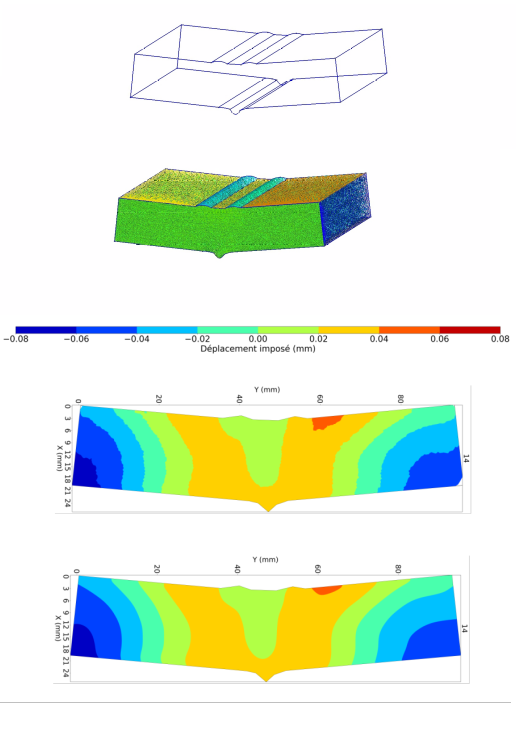

6. Simulation éléments finis

Création de la géométrie de la demi-pièce en respectant les dimensions mesurées par profilométrie.

Réalisation du maillage à haute densité pour le calcul éléments finis.

Les déplacements imposés (première image: cartographie des déformations moyennées, seconde image: cartographie des déformations moyennées après interpolation) sont imposés à chaque nœud de la surface de découpe.

La pièce est bloquée afin de supprimer les mouvements de corps rigides de la pièce.

Les seules données matériaux utiles sont le module de Young à température ambiante et le coefficient de Poisson.

Il est possible de réaliser une étude multi-matériaux.

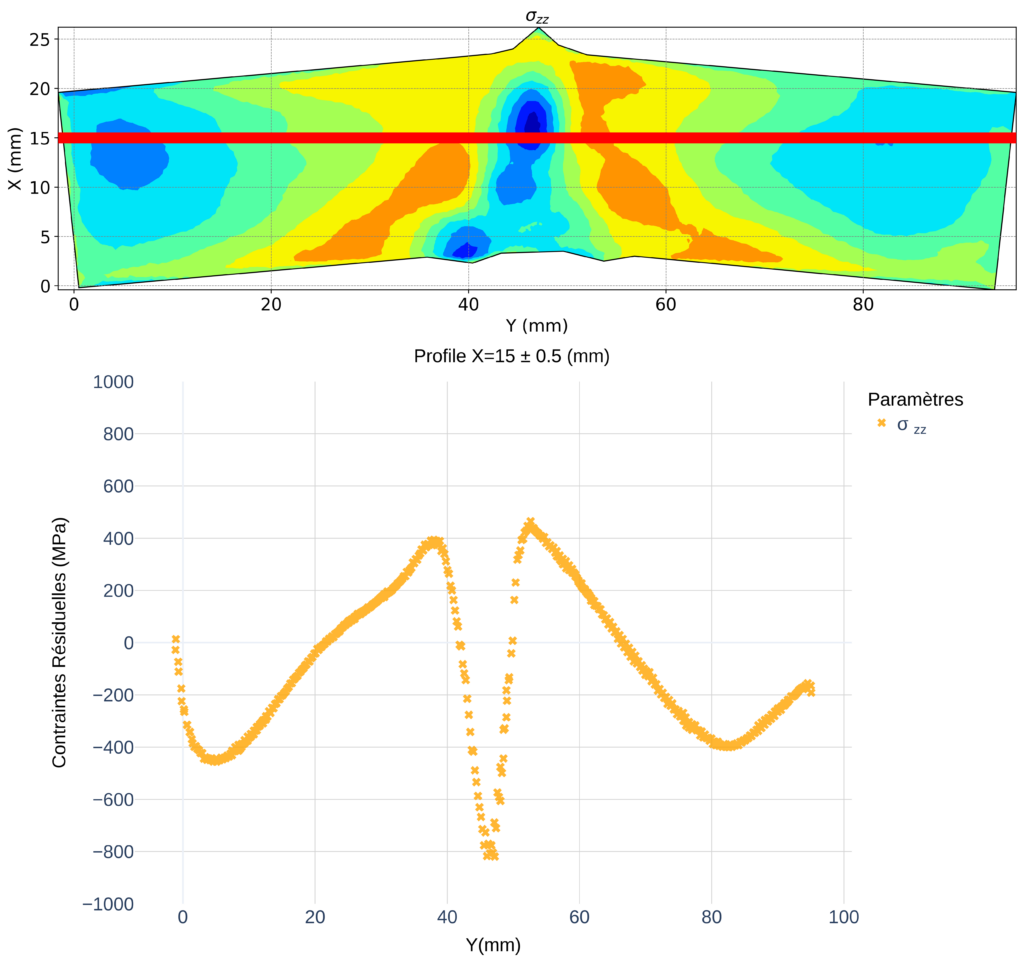

7. Visualisation des résultats

Une cartographie qui représente les résultats finaux obtenus par la méthode du Contour : les contraintes résiduelles longitudinales au plan de découpe de la pièce. Il est possible de tracer plusieurs profils sur les zones d’intérêts (notamment pour zoomer sur la Z.A.T d’une soudure)